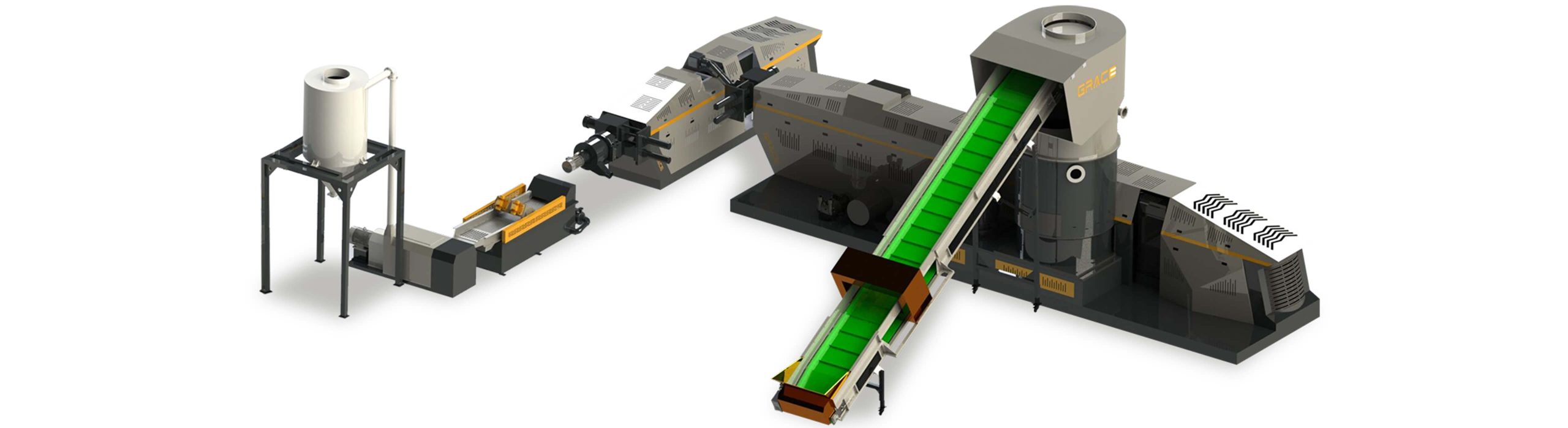

团粒造粒技术创新

在塑料再生装备领域,团粒造粒系统凭借喂料体系与团粒桶协同预处理、高精度过滤联动节能挤出、智能控制结合模块化设计三大核心技术突破,重塑低堆积密度物料回收标准。该系统可高效处理 PE、PP 等十余种热塑性塑料原料,对不同形态废料实现高精度造粒,单位能耗低至 0.2-0.33kWh/kg,较传统设备节能超 3-5%,无论是中小企业废料回收还是大型集中处理项目,都能保障稳定生产,助力客户实现环保与效益双赢。

设备核心优势

模块化设计:

- 模块化设计•各系统单元(喂料、过滤、切粒、挤出)采用标准化模块设计,可根据产能需求(150-1200kg/h)、物料特性自由组合,减少设备研发与装配时间,降低前期投入成本。

- 支持后期技术升级,如从拉条切粒升级为水下切粒,或增加双阶挤出系统,无需整体更换设备,实现 “前瞻性投资”。

稳定可靠运行

- 设备核心部件(如机筒螺杆、换网器、电机)均采用顶尖品牌配件,配合先进结构设计,可实现 24 小时不停机连续生产,故障率低于行业平均水平 40%。

- 日常维护简单便捷,关键易损件更换周期长,每年维护时间可控制在 10 小时以内,最大限度保障生产连续性。

高效节能低耗

- 能耗指标行业领先:单位产品能耗仅 0.2-0.33kWh/kg,较传统造粒设备节能 3-5%;水环切粒等系统耗水量低,循环用水设计减少水资源浪费。

- 人工成本优化:智能控制系统实现多线远程管理,1 名操作员可同时监管 2-3 条生产线,人工成本降低 50% 以上。

核心系统配置

喂料和团粒桶

- 多元喂料适配:提供皮带输送上料、螺杆推进上料、牵引辊传动上料三种模式,根据物料形态(如薄膜、纤维)与车间布局灵活选择,确保进料顺畅无堵料。

- 智能杂质剔除:集成磁性金属与非磁性金属双探测分离装置,实时识别并去除物料中的金属杂质,有效保护团粒桶核心部件,延长设备使用寿命。

- 精准进料控制:团粒桶配备刀闸阀自动控制系统,通过实时监测螺杆负载,动态调节进料速度,避免因进料波动导致的螺杆卡顿,保障设备连续稳定运行。

- 多功能预处理:团粒桶内同步完成切割、混合、压实三道工序,配合智能温控系统,实现物料快速加热干燥,为后续挤出造粒奠定优质原料基础。

- 智能喂料动态调控系统:基于 PLC 搭建智能控制系统,实时采集分析主轴负载,精准驱动喂料口闸阀。通过闭环控制,系统根据负载波动自动调节闸阀开度,动态优化喂料量,保障主机全工况高效运行。

过滤系统

- 多规格换网选择:依据物料污染程度(如轻度粉尘、重度油墨)与生产节奏,可选板式换网器(高性价比,常规热塑首选)、柱式换网器、柱式反冲洗换网器(适合高杂质物料)、自动换网器(连续生产无停机)。

- 高效杂质过滤:大面积换网结构设计,增大过滤接触面积,减少杂质残留,成品粒子纯度提升显著,有效避免因杂质导致的下游加工缺陷。

切粒系统

- 四式切粒方案:根据原料 MFI 值(熔体流动速率)精准匹配切粒方式 —— 水环切粒(高光泽粒子首选)、拉条切粒(常规粒子通用)、自动水下拉条(高产量需求)、水下切粒(高精度尺寸控制)。

- 稳定品质输出:所有切粒方式均采用精密刀具与同步传动技术,成品粒子尺寸公差控制在 ±0.1mm 内,光泽度均匀,物理性能稳定,满足后续注塑、挤出等再加工要求。

挤出系统

- 耐用核心部件:机筒螺杆采用耐磨合金材质,经特殊热处理工艺加工,使用寿命是普通材质的 1.5 倍,即使处理添加填充料的物料,也能保持稳定塑化效果。

- 高效真空排气:强制真空排气系统可快速脱除物料中的低分子挥发物、残留水分及油墨溶剂,避免成品粒子出现气泡、发黄等问题,提升产品合格率。

- 节能温控技术:搭载高效红外线加热器,升温速度较普通电阻加热器快 50%,且保温性能优异,实际运行能耗降低 30%,长期使用可大幅减少电费支出。

- 灵活工艺适配:提供多种长径比(25-40)螺杆配置,配合双阶挤出系统,可处理污染严重、成分复杂的物料(如染色编织袋、复合薄膜),拓宽设备应用场景。

智能控制系统

- 西门子核心控制:采用西门子 PLC(可编程逻辑控制器)与 HMI(人机界面),操作界面简洁直观,工人上手快,可减少 80% 以上的人工操作步骤。

- 远程管理能力:支持远程诊断、控制与生产线监管,工程师无需现场到场,即可解决 60% 以上的设备小故障,停机维护时间缩短 50%。 •

- 数据化生产监管:可配备称重计量系统,实时采集产量、能耗数据,自动上传至 ERP 系统,生成生产报表,帮助客户精准核算单吨生产成本,优化生产计划。