格雷斯实现最大可达175mm的壁厚方面表现出卓越的能力,同时也适应了尺寸高达3300mm的大规模生产。

这种在厚度和尺寸方面的卓越性能突显了其在满足各种工业制造要求方面的多功能性。

运营效率的显著提升主要归功于其设计中融入的一系列尖端技术创新。

总的来说,这些技术进步协同工作,提高了Grace的运营效率,使其能够以无与伦比的性能满足大批量、大规模和高精度制造的需求。

| 型号 | 管径范围 | 挤出机型号 40D | 主电源 (千瓦) | 最大产量 (公斤/小时) | 最大牵引速度 (米/分钟) |

| PE63 | 16-63 | / | / | / | / |

| PE160 | 63-160 | 60/40 | 200 | 800 | 20 |

| PE250 | 50-250 | 60/40 | 200 | 800 | 12 |

| PE315 | 90-315 | 60/40 | 200 | 800 | 10 |

| PE450 | 110-450 | 75/40 | 315 | 1200 | 6 |

| PE630 | 225-630 | 75/40 | 315 | 1200 | 2 |

| PE800 | 315-800 | 90/40 | 450 | 1800 | 1.2 |

| PE1200 | 500-1200 | 90/40 | 450 | 1800 | 0.8 |

| PE1600 | 710-1600 | 120/40 | 600 | 2400 | 0.8 |

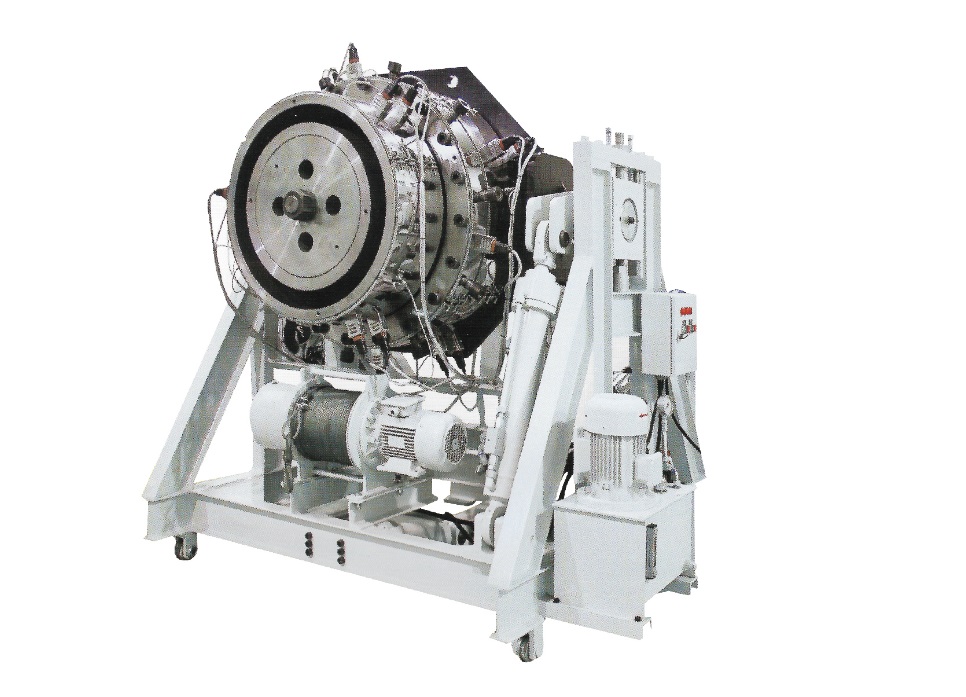

40L/D SG单螺杆挤出机是一种专为大直径管道和厚壁管道设计的高性能挤出设备。利用先进的螺杆设计和过程控制技术,它有效地解决了下垂的关键问题,下垂是管道制造中影响尺寸精度和表面质量的常见挑战。通过优化熔体均匀性、压力稳定性和冷却效率,该挤出机确保了精确的壁厚控制,并最大限度地减少了挤出过程中的下垂,为管道制造商提供了一种可靠的解决方案,用于生产具有卓越结构完整性和尺寸一致性的高规格管道。

该挤出机专为高产量HDPE/PP管材挤出而设计,将高产量与低熔体温度相结合。优化的加工单元和创新的螺杆几何形状使温和的低温熔体加工具有优异的均匀性,比标准40D型号提供更高的吞吐量。

挤出机配备了一个强大而高效的驱动装置,当与优化的加工装置结合使用时,可以将能耗降低15%。这不仅有助于管道制造商节省能源成本,而且提高了生产过程的整体能源效率。

设计低温挤出机制,以保持熔体均匀性,同时防止材料降解。

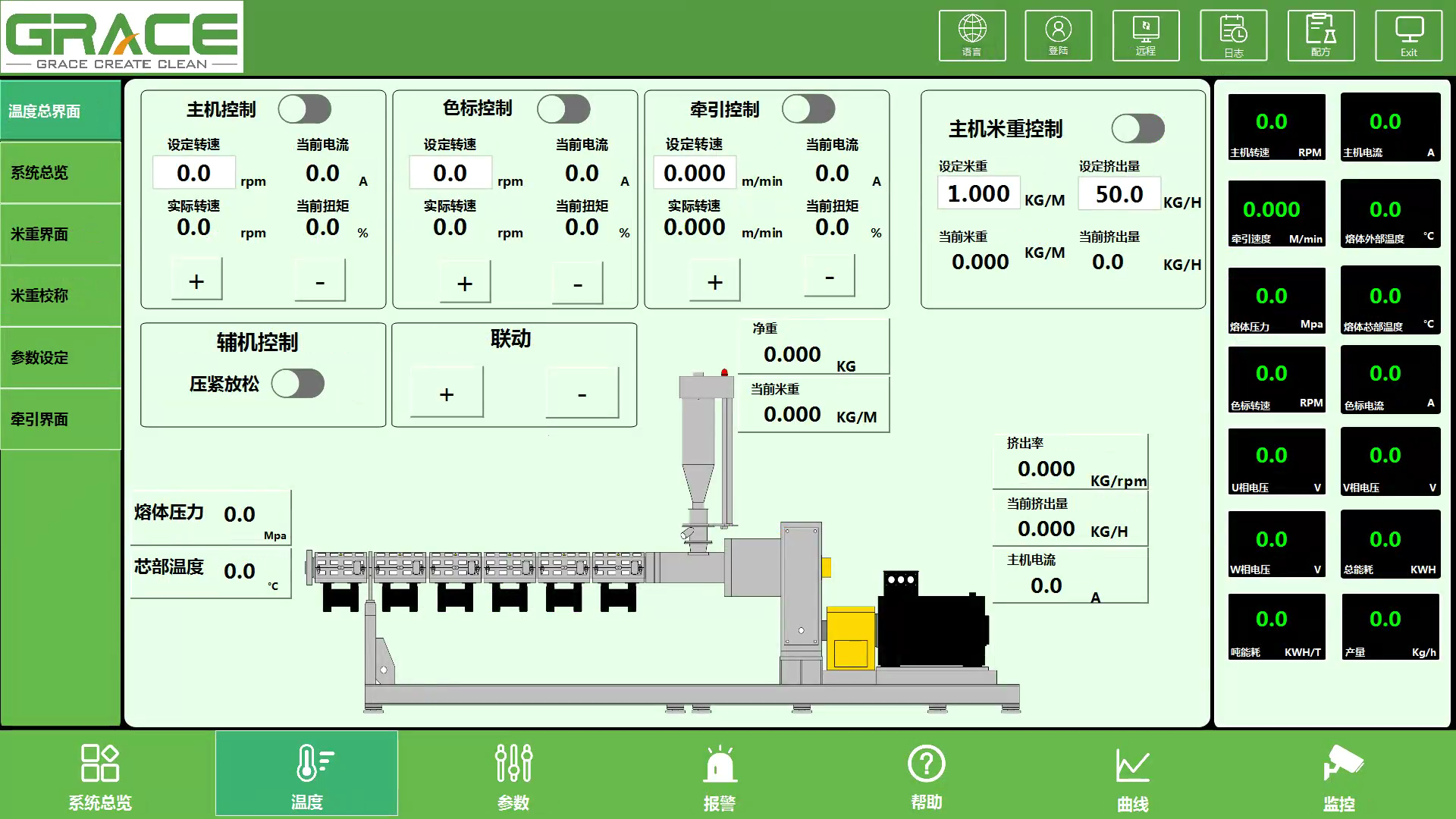

在直观的仪表板中显示关键指标(速度、温度、压力),使操作员能够在几秒钟内检测到异常。主动监控可将质量缺陷减少30%,并最大限度地降低返工成本。

连接到工厂的网络进行远程监控。设备故障的即时短信警报可将停机时间缩短50%,而基于云的诊断使我们的工程师无需现场访问即可解决60%的问题。

1.创业速度提高30%(减少15分钟),每天多生产2-3批,年产量提高5-8%。

2.预热能耗降低20%,材料浪费减少15%

3.±1°C精度确保从循环1开始的熔体均匀性,设备寿命延长10-15%。

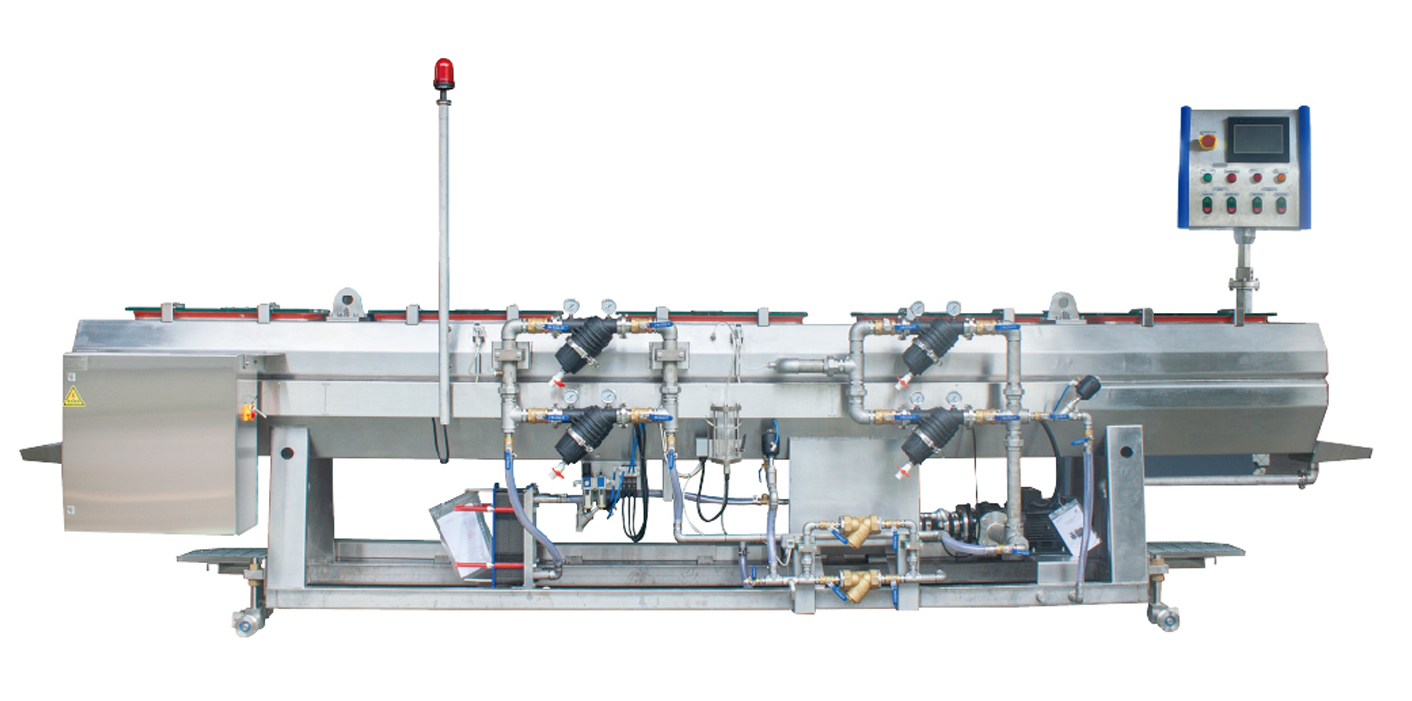

独特的真空变频系统减少了波动,能耗降低了40%,同时使用高效过滤器,过滤面积增加了3-5倍

牵引装置由单个电机驱动,或者每个履带由单独的电机驱动。配备高分子材料导轨,抗压强度大于70Mpa。

该设备适用管径ф250-ф3300mm,最大切割壁厚200mm。

© 2025 张家港市格雷斯机械有限公司 版权所有。苏ICP备2025166966号 网站地图隐私政策