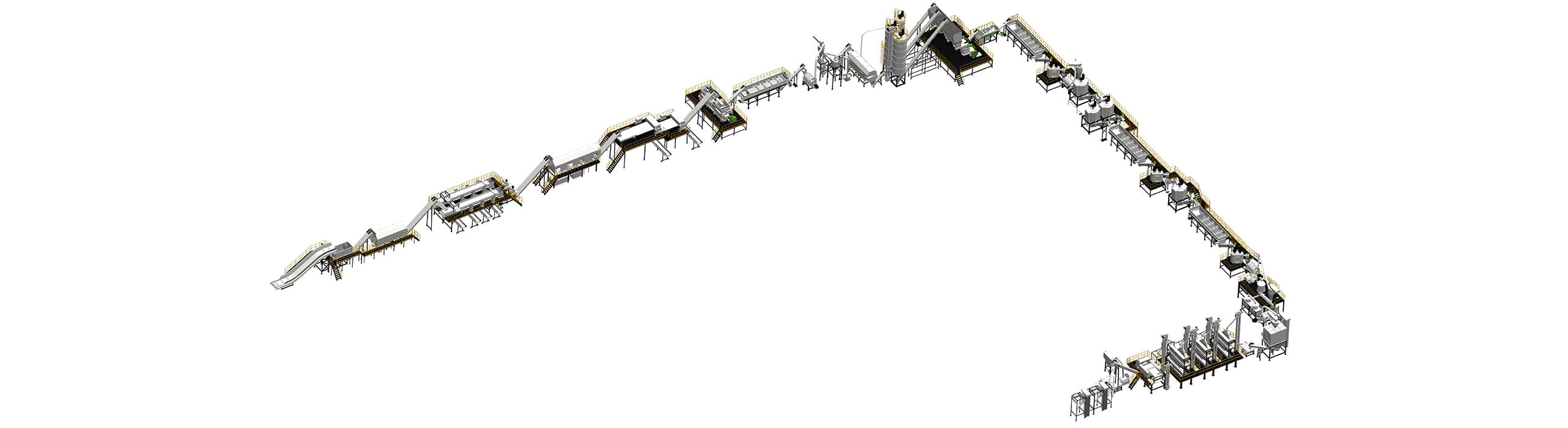

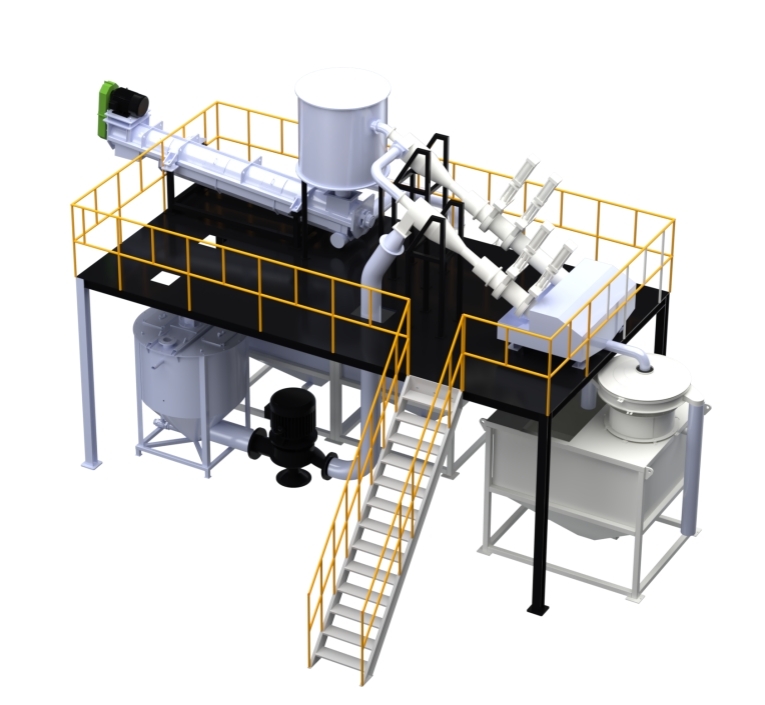

超级 B2B PET 瓶片清洗回收线,以 8 项自研核心技术攻克传统产线效率、精度与扩展性难题。产品关键指标达行业顶尖:胶质含量<5ppm、特性黏度波动<±0.02dl/g、水分残留<500ppm,兼具食品级安全与循环经济适配性,树立 “高效、高纯、稳定” 新标杆。

两级破碎系统

- 设计初衷:通过优化破碎流程与形态,有效解决传统破碎工艺中存在的物料粒度分布不均及结晶倾向问题,显著提升后续洗涤工序的杂质分离效率,为全流程高效生产提供坚实保障。

- 技术原理:初级破碎阶段依据材料力学特性,优化工艺参数,对 PET 瓶体进行应力释放,避免加工变形,同时将其破碎为 60-70mm 规则薄片。二次破碎时,利用高精度设备与智能控制系统,采用先进技术将物料粒度精准控制在 12-14mm,使颗粒形状规整、尺寸均一且边缘锋利,满足下游深加工需求。

- 经破碎处理后的成品呈现高度规整的几何形态,无显著弯折、扭曲变形缺陷,边缘轮廓清晰锐利。该特性使成品在后续清洗工序中展现出优异的清洁性能,可有效降低杂质残留量。

- 系统搭载先进的水冷温控装置,通过高精度闭环温度控制系统,能够精准调控破碎过程中的温度参数,从而有效抑制瓶片结晶现象的发生。

- 成品粒度分布具备良好的均一性,4mm 以下规格产品的损耗率严格控制在 8% 以内,符合行业高标准要求。

先进去胶技术

- 技术核心:自主研发专用化学溶液配方,可精准破坏胶质与 PET 薄片的粘结力,再通过二级摩擦清洗剥离溶解后的胶质。

- 核心优势:确保 PET 薄片超高纯度,消除黄变现象;同时提升 SSP 去污染阶段效率 40%,进一步优化 SSP/LSP 后 IV 值的一致性,保障产品外观与性能双达标.

多级摩擦清洗系统

- 技术积累:基于 25 + 年行业经验设计,采用 “3 套摩擦清洗设备 + 每套 3 条清洗主轴” 的叠加式清洗结构。

- 工作机制:通过高频次摩擦作用,高效去除薄片表面的油污、灰尘及残留胶质,与先进去胶技术形成 “化学 + 物理” 双重清洁保障。

- 核心优势:确保产品满足食品级纯度要求,同时缩短 SSP 处理时间,降低生产能耗,实现 “清洁 + 高效” 双重目标。

数字过程控制与 AI 温控

- 技术配置:集成精度 ±0.1℃的高精度传感器与 AI 实时校正算法。

- 工作逻辑:实时监测生产全流程温度,AI 算法根据环境温度、物料湿度等动态参数补偿温差,确保温度分布稳定。

- 核心优势:防止薄片半结晶与热降解,保持 PET 原始机械性能;降低能耗 15%-20%,使成品薄片物理性能波动<5%,提升产品稳定性与经济性。

气旋与水旋净化系统

- 分离原理:依据离心力差异实现杂质分级分离 —— 气旋去除密度<0.98g/cm³ 的标签等轻质杂质,水旋去除密度>1.5g/cm³ 的玻璃等重质杂质。

- 核心优势:杂质去除率达 99.995%;相较于传统 “浮 – 沉槽” 设备,分选精度提升 15 倍,高效保障物料纯净度,减少后续加工故障。

气床密度分选技术

- 技术原理:通过可调速气流形成 “空气床”,利用 PET 碎片堆积密度差异进行精准分离,重点去除高密度瓶颈片。

- 核心优势:确保进入后续加工环节的碎片堆积密度一致;缩短 SSP 批次时间 20%,降低 SSP 成本 15%,保证 SSP/LSP 后薄片 / 颗粒 IV 一致性达 ±0.02dl/g,满足高端应用需求。

真空干燥系统专用干燥舱

- 技术设计:采用 “低温真空蒸发” 模式,在压力<0.05MPa 的真空环境下,使水分在低于沸点温度下快速蒸发。

- 核心优势:高效去除薄片水分,实现水分残留<0.05%;防止 SSP / 挤出过程中出现水解降解问题,提升 SSP 反应速度 25%,确保薄片 24 小时内不吸湿,保障后续加工稳定性。

专用干燥舱

- 结构设计:三级干燥通道布局,为每级通道匹配 “最佳传输速度 + 最佳干燥温度”。

- 核心优势:避免薄片因长时间暴露于高温环境导致性能损伤;延长薄片防吸湿时间至 24 小时以上,提升 SSP/LSP 效率,确保成品 IV 一致性稳定,无批次差异。

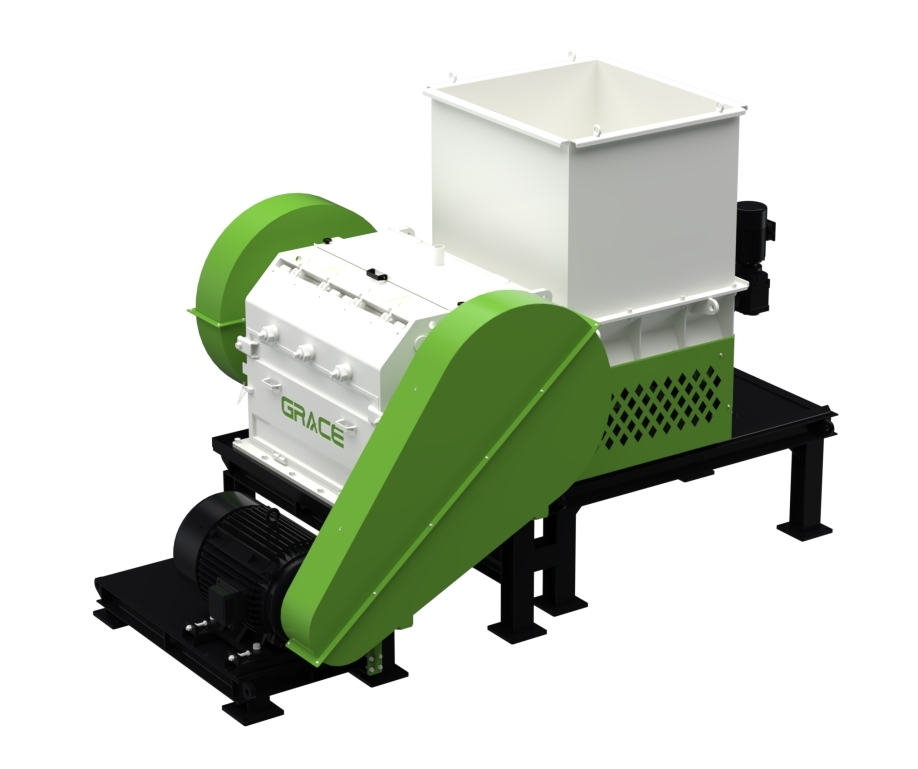

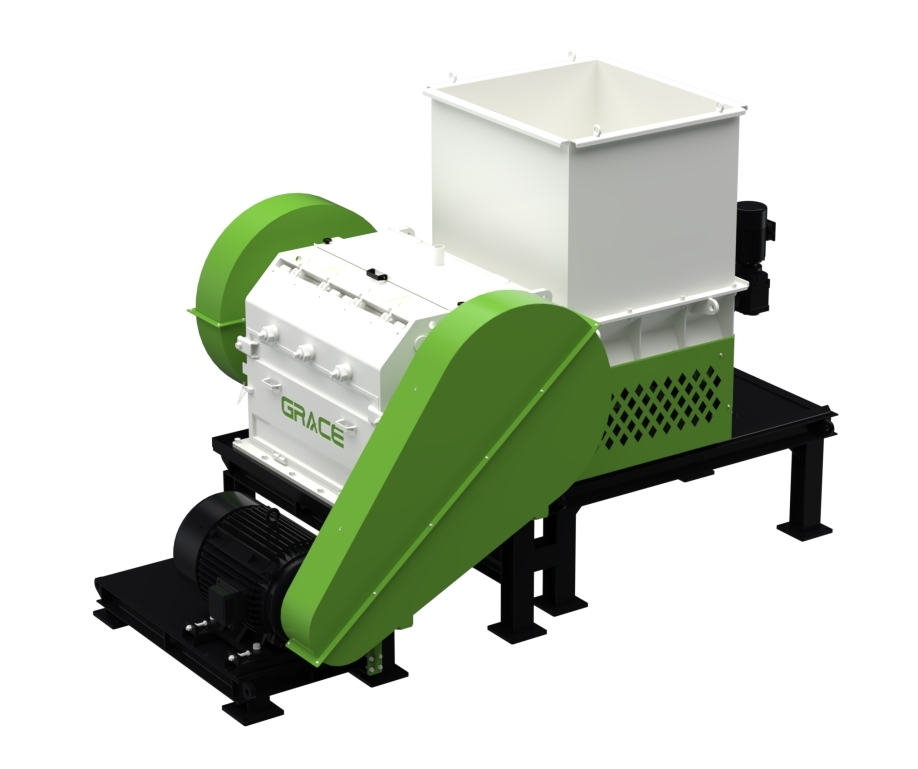

GRG 系列 PET 破碎机 —— 高效 PET 瓶片处理专家

产品亮点

- 高效进料与稳定运行:采用螺旋输送机进行均匀强制进料,不仅能使破碎机持续保持最佳产能,还可有效抑制细粉产生,在提升生产效率的同时,保障物料品质稳定。

- 高产能与低能耗:处理量较同类设备提升 30-50%,产能优势显著;处理 PET 瓶片时单位能耗低至 24 kW·h /t(行业普遍30-40kW·h/),长期运行可大幅降低电力成本,减少企业运营开支。

喂料装置的价值

- 提升产品品质:有效防止物料跳动,使 PET 瓶片在破碎机内位置稳定,实现平整切割,产出形态均匀规整的颗粒,优化后续工序加工效果,保障成品质量一致。

- 降低设备损耗:稳定的进料方式减少物料因跳动、冲击不均对破碎机刀具、腔体等部件的磨损,延长易损件使用寿命,降低设备维护与更换成本。

- 保障生产连续性:避免进料不畅或中断问题,与破碎机高处理量、均匀强制进料优势协同,巩固产能稳定性,减少生产波动,确保高效持续生产。

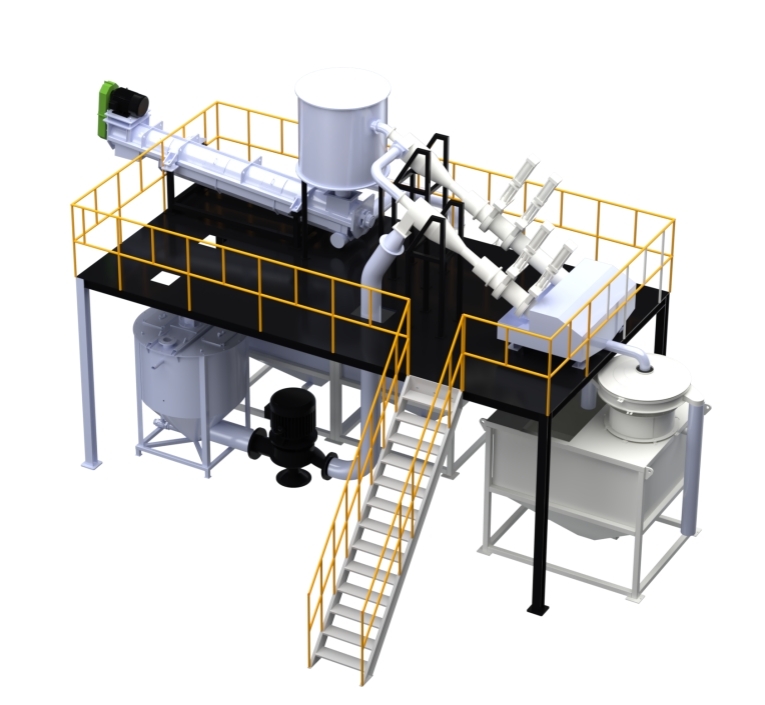

格雷斯 PET 薄片脱胶系统 —— 卓越净化,引领行业新标准

技术核心:化学 + 物理双驱动

- 化学核心:靶向药剂:专用药剂配方靶向清除 PET 薄片表面粘合剂,通过化学反应精准分解分子、降低粘附力,可快速溶解各类胶水,高效脱胶为物理清洗奠定基础。

- 物理强化:Grace 三轴摩擦清洗机:凭借 25 年行业经验与前沿技术,以 “3 套清洗站 ×3 台清洗机” 的配置打造无死角清洗体系。通过精准控力、特殊纹理及高效剥离工艺,PET 薄片胶水残留率低至 5ppm。

协同优势

化学药剂与 Grace 三轴摩擦清洗机构建 “化学溶解 – 物理强化” 模式,通过化学药剂弱化粘合剂、物理摩擦去除杂质,将 PET 薄片纯度提至食品级标准,同步提升 SSP 去污染效率,缩短处理时间、降低能耗,从源头防止薄片黄变,增强企业市场竞争力。e 三轴摩擦清洗机构建 “化学溶解 – 物理强化” 模式,通过化学药剂弱化粘合剂、物理摩擦去除杂质,将 PET 薄片纯度提至食品级标准,同步提升 SSP 去污染效率,缩短处理时间、降低能耗,从源头防止薄片黄变,增强企业市场竞争力。

格雷斯温度控制系统 —— 卓越温控,重塑生产效能

高精度温控能力

配备 ±0.3℃高精度传感器,结合先进 AI 再校正系统,可实时感知并动态补偿环境与物料差异导致的温度变化;相较于传统温控 ±1℃的精度,精准度提升超 90%,从根源消除温度波动引发的生产误差,为高品质生产筑牢基础。

数字控温技术价值

- 守护材料性能:全流程均匀控温防止材料热降解、避免分子结构受损;通过微小温差实现 PET 薄片均匀退火,优化材料性能;精准控温抑制半结晶现象,使材料内部结构更均匀,保持拉伸强度、韧性等原始机械性能。

- 适配高端领域:满足高端包装、工业部件等领域对材料性能的高要求,成品合格率达 99% 以上。

智能节能与稳定保障

- 节能提效:通过智能算法精准控温,加热模块按需输出功率,能源利用效率较传统设备提升 30%;无需频繁调温补偏差,单位时间产能提高约 15%,降低能耗与时间成本。

- 稳定保障:配备实时温控预警机制,温度异常时自动报警并启动保护措施,避免设备损坏与物料报废,保障生产连续性。

水旋分离系统 —— 回收材料处理的革新先锋

卓越分离性能

- 技术原理:以强大离心力为驱动,专攻物料中难除杂质,无论是玻璃等非金属杂质,还是不锈钢等难分离金属杂质,均能精准识别并彻底分离。

- 核心指标:分离精度达 <5ppm,满足高端生产对纯度的严苛要求;相较传统 “浮 – 沉槽” 设备,对难除杂质的分离选择性提升约 15 倍,单次处理即可高效剥离杂质,突破传统设备局限。

多维度效益提升

- 品质提升:系统湍流产生的高摩擦力兼具分离与深度洗涤作用,配合难除杂质的彻底清除,显著提升回收材料品质,增强市场竞争力。

- 成本降低:无硬质杂质残留减少对挤出机等后续设备的磨损,延长设备使用寿命,降低维护成本;省去人工分拣及额外纯化步骤,提升产能、加快交付,双重降低人力与设备成本,扩大利润空间。

空气床密度分离技术 —— 生产革新的关键力量

精准识别并分离 PET 瓶回收过程中瓶身与瓶颈的 IV 值差异,通过先进密度分级机制实现高效分选,从源头避免二者混料导致的 IV 值波动,确保进入后续 SSP、LSP 工艺的物料 IV 值均一,为产品质量稳定奠定基础。

竞争力提升价值

- 提效降本:在精准分选的同时,大幅缩短 SSP 处理时长,释放产能;降低工序成本,形成 “增效 + 降本” 双重优势。

- 适配高端:处理后物料 IV 值稳定,可满足食品包装、纤维制造等高端领域要求,助力企业积累口碑、树立品质标杆。

真空干燥 + 特殊干燥室系统 —— 高分子材料干燥的理想之选

针对 PET 等易吸湿高分子材料的水分问题(推高产品不良率、降低生产效率),以 “高效脱水 + 持续保干” 的创新技术组合,将材料最终含水率稳定控制在 500ppm 以下,提供从生产源头到终端环节的全流程水分管控,彻底杜绝水分对生产的干扰。

双核心技术协同

- 真空干燥技术:借助真空环境实现低温快速脱水,相比传统热风干燥能耗降低 30% 以上,确保材料进入后续工艺前达到理想干燥状态。

- 特殊三级干燥通道:通过精准的速度与温度控制(控温精度达 ±1℃),使材料在避免过度受热的前提下实现深度干燥,且干燥后可在常规仓储环境下长期保持低含水率,防止二次吸湿。

工艺优化价值

通过 “脱水 + 保干” 全流程管控,有效解决 PET 吸湿导致的 SSP、LSP 工艺不稳定问题,提升工艺稳定性;加快 SSP 批次处理速度、缩短生产时长;保障产品特性黏度(IV)稳定,大幅降低材料加工过程中的水解降解率,从多维度为生产提质增效。

应用场景与生产目标

食品级包装领域

- 应用场景:饮料瓶、食用油罐、食品保鲜盒等食品接触类包装容器生产。

- 适配理由:生产线产品胶质含量<5ppm、水分残留<0.05%,符合食品级安全标准,且 IV 值波动小,保障包装材料性能稳定,避免有害物质迁移。

高纯度工业领域

- 应用场景:高端纤维制造(如婴儿纺织纤维)、电子级 PET 配件生产。

- 适配理由:产品纯度高、物理性能波动<5%,满足高端纤维对材料柔软度、安全性的要求,以及电子配件对材料绝缘性、稳定性的严苛标准。

传统生产线升级

- 应用场景:为普通 B2B 级 PET 生产线提供升级改造方案。

- 适配理由:模块化升级设计无需整体重建产线,降低升级成本 40% 以上,帮助传统企业快速适配高纯度、高效率生产需求,提升市场竞争力。