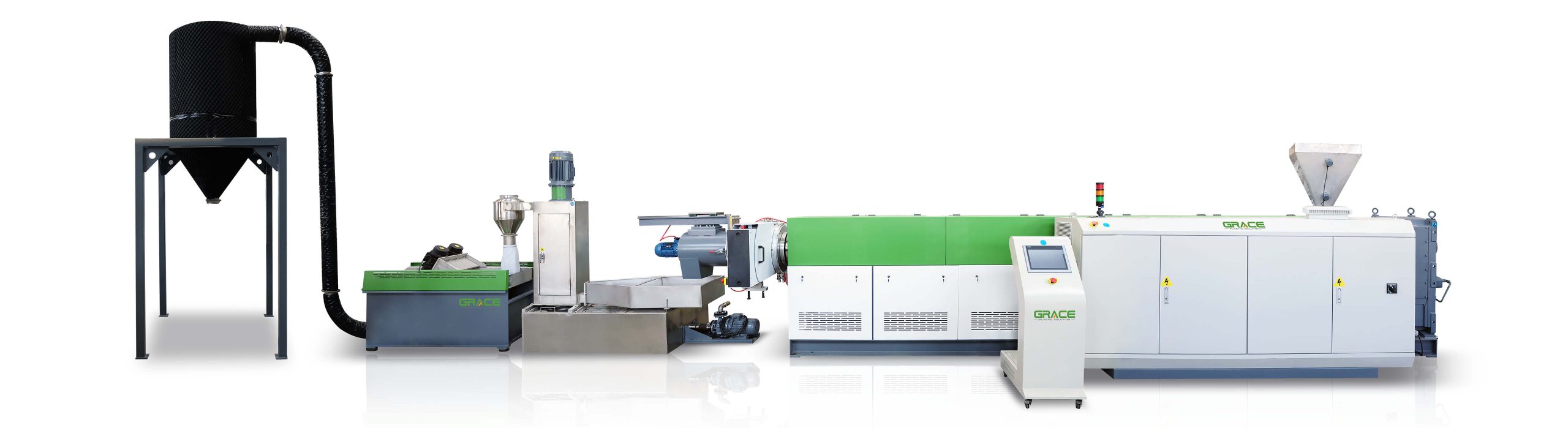

硬杂料造粒线 创新突破

格雷斯(Grace)深耕硬杂料回收造粒技术十余年,以 “技术驱动创新,绿色赋能生产” 为理念,打造全流程处理方案,推动行业效率、品质与可持续发展升级。针对 PE、PP 等多类硬杂料成分复杂、工艺难、设备损耗大等问题,通过模块化设计与技术攻关,实现从原料预处理到成品颗粒的高效稳定生产。

- 定制化定量喂料系统:配备螺杆式喂料装置,适配颗粒与小型碎片物料。搭载格雷斯自研 PLC 智能控速算法,动态调节实现精准定量给料,进料稳定性提升 70%,有效防止卡料、断料,保障生产线稳定运行。

- 高效挤出塑化核心:配备格雷斯耐磨合金机筒螺杆,实测使用寿命延长 50%。定制 28:1-36:1 长径比,优化熔体输送与剪切,物料塑化均匀度提升 40%。该系统适应复杂工况,能高效处理高污染硬杂料,避免焦烧,确保物料充分熔融,稳定提升制品质量。

- 多维度分级过滤净化系统:深度融合格雷斯(Grace)精密过滤技术体系,构建板式、柱式等多元化过滤装置矩阵,可依据客户工艺需求进行模块化灵活配置。经该系统处理后,成品颗粒纯度指标可达 99.8%,在高精度应用领域展现出卓越的适配性与可靠性。

- 绿色节能工艺:创新强制真空排气系统,高效排出物料低分子杂质、水分与油墨挥发物,杜绝颗粒气泡、针孔缺陷;格雷斯专用红外线加热器升温提速 50%,节能 30%;中央真空系统变频智能调控,运行稳定,能耗降低 80%、水耗节省 90%,赋能绿色生产。 目前,格雷斯完成全规格硬杂料造粒线布局,产量覆盖 300-1200kg/h,适配各类硬杂料回收造粒,为塑料、汽车、电子、包装等行业客户,提供资源循环与降本增效方案。

核心设备优势

定量喂料系统

- 多方式精准适配:针对硬杂料不同形态特性,专属设计皮带喂料(适合块状、大型碎片,进料量大且不易堵塞)与螺杆喂料(适合颗粒状、小型碎片,进料精度高)两种方式,满足多样化原料处理需求;

- PLC 智能协同控速:喂料速度由格雷斯自研 PLC 系统实时调控,与挤出机运行节奏精准匹配,避免 “喂料过量导致堵机” 或 “喂料不足影响产量”,保障整条生产线连续稳定运行;

- 双重金属防护:集成磁性与非磁性金属探测模块,可快速识别并分离原料中的金属杂质(如铁屑、铜粒),有效保护后续挤出机、切粒机等核心部件,降低设备磨损与故障风险,延长设备使用寿命。

高效挤出系统

- 专利耐磨部件:机筒螺杆采用格雷斯专利耐磨合金材料制造,经特殊热处理工艺加工,表面抗磨损、抗腐蚀能力强,使用寿命较普通材质提升 50%,可长期稳定处理含硬质杂质的硬杂料;

- 节能红外线加热:配备格雷斯专用高效红外线加热器,升温迅速且保温效果优异,能耗较传统电阻加热器节约 30%,同时减少车间热量损耗,改善操作人员作业环境;

- 灵活长径比配置:根据不同硬杂料的熔融指数(MFI)与塑化需求,提供多种长径比选择,确保物料充分混炼、塑化均匀,为高品质颗粒生产奠定坚实基础;

- 双阶挤出升级方案:针对污染严重、杂质含量高的硬杂料,可升级搭配格雷斯双阶挤出系统(预塑化 + 主挤出),通过二次塑化与过滤,进一步提升颗粒纯度与力学性能,满足高要求应用场景。

精密过滤系统

- 多类型定制换网器:提供四大类格雷斯专用换网器,满足不同生产需求。板式换网器性价比高、操作简便,适配常规杂料处理;柱式换网器换网高效、停机短,适合中高产量;柱式反冲洗换网器支持在线反冲,降低维护成本;自动换网器全自动化,减少人工干预,适用于高产量连续生产。

- 高效过滤:采用格雷斯优化滤网,过滤面积大、截杂能力强,有效去除粉尘、碎屑,提升颗粒品质稳定性。

- 维护便捷:板式换网器结构简易,换网迅速;柱式与自动换网器支持在线操作,无需停机即可维护,保障生产效率。

智能切粒系统

- 多方式切粒定制:根据客户原料 MFI 值与应用需求,提供两种格雷斯专用切粒方案。水环切粒适配汽车配件等高精注塑;拉条切粒经济实惠,适合包装材料生产。

- 高精度切割工艺:采用高硬度合金刀盘,经精密加工与高精度传动系统配合,颗粒粒径公差控制在 ±0.1mm 内,批次尺寸一致性强。

- 全方位安全防护:操作区域配备安全光栅、防护门等专属装置,搭配圆形切割端设计,有效避免割伤风险,保障作业安全。

智能控制系统

- 西门子 PLC+HMI 智能操作:采用西门子高端 PLC 控制系统与格雷斯定制高清 HMI 触摸屏,界面设计直观友好、操作简便易懂,操作人员经过简单培训即可快速掌握设备运行参数设置与监控;

- 全流程数据监控:实时采集喂料速度、挤出机转速等核心生产数据,通过格雷斯专属仪表盘直观呈现。设备异常(超温、超压等)自动报警,助力操作人员快速响应,降低品质事故风险。

- 远程诊断与管理:接入格雷斯云端平台,工程师可远程诊断设备故障、调试参数、升级系统,60% 常见问题无需现场处理,显著缩短停机时间。

- 配方存储与调用:支持存储 100 + 种格雷斯优化配方,换产时一键调用,无需重新调试。换产时间从 2 小时缩短至 48 分钟(降幅 60%),保障工艺稳定性与产品一致性。

节能真空排气系统

- 高效除杂技术:强制真空排气系统采用格雷斯优化真空度控制技术,真空度稳定可靠,能快速去除物料中的低分子杂质、水分与油墨挥发物,避免成品颗粒出现气泡、针孔等缺陷,显著提升颗粒密度与力学性能;

- 智能节能运行:真空系统搭载格雷斯变频控制模块,可根据排气需求自动调节运行功率,避免能源浪费,能耗较传统定频真空系统降低 25%,长期使用可大幅减少客户能源成本;

- 稳定可靠设计:配备格雷斯精选高效真空泵与专用过滤装置,减少真空泵故障风险,同时保障排气系统长期稳定运行,降低设备维护成本与停机频率。

耐用性与模块化设计

- 高稳定性重型结构:设备机架采用格雷斯标准重型钢材焊接制造,经时效处理消除内应力,结构坚固、抗震性能优异,运行时振幅小,减少部件松动与磨损,保障设备长期稳定运行,轻松实现 24 小时不停机生产;

- 全球顶尖配件集成:核心电器部件(如西门子 PLC、SEW 电机、ABB变频器变频器等)均选用全球知名品牌,搭配格雷斯严格的品质管控体系,确保设备整体品质可靠、使用寿命长,降低设备故障率;

- 灵活模块化组合:整条生产线采用格雷斯模块化设计理念,喂料、挤出、过滤、切粒等单元可自由组合,客户可根据自身产能需求、原料特性与预算灵活配置;同时模块化结构便于后期设备升级、改造与维护,减少客户后期拓展成本;

- 低运行成本可特性:采永磁用高效同步电机驱动系统,经实测能耗较传统异步电机降低超 3-5%。节水型冷却系统与智能控制模块,大幅减少水电消耗与人工操作。模块化设计搭配长寿命核心部件,延长维护周期、降低备件更换频率,实现全生命周期成本管控,助力客户达成 “低投入、高产出” 目标。